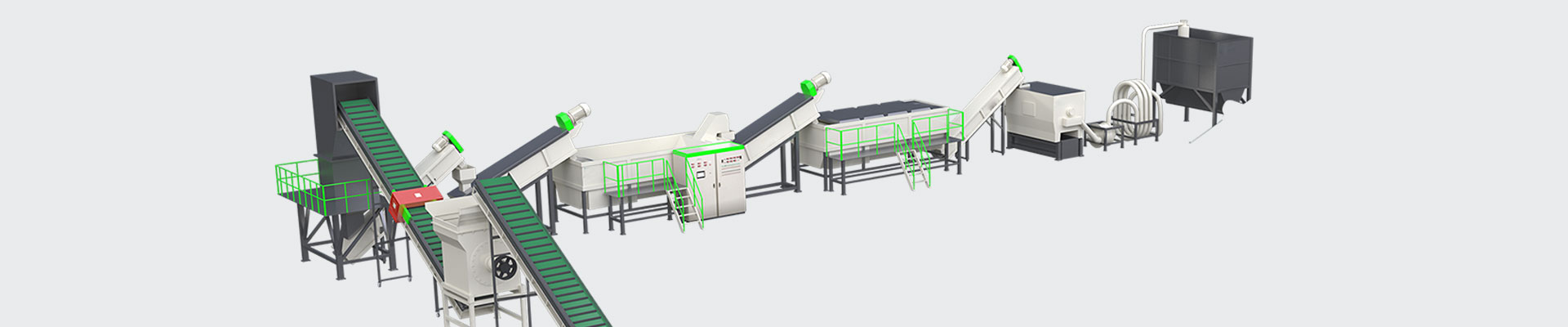

Sistema de reciclaje y lavado de bolsas tejidas de PP

Reciclar residuos plásticos para obtener ganancias

MATERIALES APLICABLES

BREVE DESCRIPCIÓN

- Esta línea es adecuada para diversas películas y bolsas tejidas con un alto contenido de arena de hasta el 80 %

- Utiliza agua reciclada para garantizar la eficacia de la limpieza y al mismo tiempo controlar el flujo de agua y la evaporación.

- Los componentes principales del módulo de preprocesamiento están diseñados para ser resistentes al desgaste, lo que garantiza un funcionamiento continuo a largo plazo del sistema.

- El eficiente sistema de pretrituración y prelavado elimina la mayoría de las impurezas, como la arena, protegiendo el equipo posterior y extendiendo significativamente la vida útil del sistema de limpieza y trituración fina.

- Sistema de trituración fina diseñado para una distribución uniforme del tamaño de las películas trituradas, facilitando su fácil limpieza.

- El sistema de limpieza centrífugo de alta velocidad aplica la fuerza de impacto de la cuchilla adecuada a velocidades de rotación adecuadas para lograr excelentes resultados de limpieza para diferentes materiales.

- Tambor del tanque de limpieza diseñado para limpieza bajo el agua a alta presión, maximizando la eliminación de impurezas residuales; La descarga uniforme tipo garra garantiza una salida suave del material.

- El control uniforme del contenido de humedad proporciona la base para el módulo de deshidratación.

- La combinación de deshidratación centrífuga, exprimido por tornillo y secado con aire caliente a alta temperatura garantiza que el contenido de humedad del producto final esté estrictamente controlado dentro del 5%, lo que es adecuado para requisitos de peletización de alta calidad.

- El control totalmente automatizado de toda la línea, la operación interconectada entre las unidades del sistema, maximiza la capacidad de producción al tiempo que tiene capacidades predictivas para posibles situaciones anormales, lo que garantiza en gran medida la seguridad del sistema.

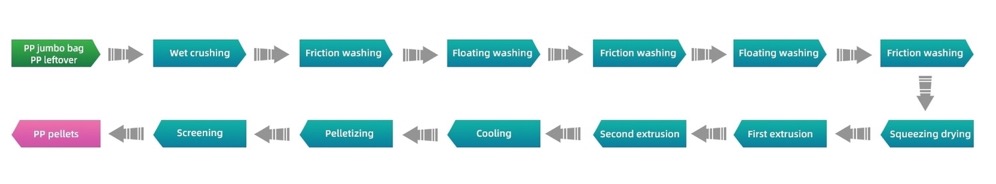

PROCESO DE TRABAJO

INTRODUCCIÓN A LA UNIDAD

Cinta transportadora

Utilizada para transportar material, la superficie de la cinta está equipada con dispositivos antideslizantes y la altura es ajustable.

Trituradora

Triturar la materia prima en trozos más pequeños añadiendo agua durante el proceso. El material de la hoja es SK11.

Lavadora de fricción

El tornillo giratorio de alta velocidad hace que el material se lave minuciosamente con agua, eliminando eficazmente sus impurezas.

Lavadora flotante

Se utiliza para separar arena, pulpa y otras impurezas de las materias primas. El principal material utilizado es el acero inoxidable.

deshidratador

Deshidratación centrífuga de alta velocidad para eliminar la humedad del material y eliminar simultáneamente las impurezas residuales.

Exprimidor

El material se exprime y plastifica parcialmente a través de la compresa de tornillo, lo que permite una peletización directa con mayor rendimiento.

secador de aire caliente

Para secar el material a través de tubería de aire caliente, que también está aislada con material aislante térmico para reducir la pérdida de consumo de energía.

Cabina de control

Para controlar el funcionamiento de toda la línea. Los componentes eléctricos adoptan marcas famosas como ABB, Siemens, Omron, Schneider, etc.

DATOS TÉCNICOS

Parámetros del dispositivo | ||||

| Model | Capacidad | Fuerza de motor | Huella del equipo | |

GSB-500 | 500kg/h | 150KW | 120m 2 | |

GSB-1000 | 1000kg/h | 190KW | 260m 2 | |

GSB-2000 | 2000kg/h | 290KW | 380m 2 | |

Consumo de energía unitario | ||||

| Contenido | Consumo medio de energía por tonelada de botella | |||

| Electricidad | 180-250KW | |||

| Agua | 1.5-3T | |||

| Aire comprimido | 0.5-1m 3 | |||

| Vapor (opcional) | 0-100KG | |||

| Detergente (opcional) | 0-5KG | |||

SOCIO DE COOPERACIÓN